Masuuni (korkea uuni): rautamalmin sulatus ja raakaraudan valmistus

Masuuni (korkea uuni): selkeä opas rautamalmin sulattamiseen ja raakaraudan valmistukseen — rakenne, toiminta, pelkistysprosessi ja käytetyt materiaalit.

Masuuni on erityinen uunityyppi, jossa sulatetaan rautaa malmista. Masuunit ovat hyvin suuria. Ne voivat olla jopa 60 metriä (200 jalkaa) korkeita ja halkaisijaltaan 15 metriä (49 jalkaa). Masuuni on suurin kemiallinen reaktori. Masuunia kutsutaan myös korkeiksi uuneiksi.

Masuuni rakennetaan tavallisesti teräskotelosta, jonka sisällä on magnesiumoksidista tai muusta tulenkestävästä materiaalista valmistettuja tiiliä. Kuuma uuni ei voi sulattaa näitä tiiliä. Uuni jäähdytetään vedellä, joka virtaa osan kotelon ja tiilien sisällä.

Raudan valmistusprosessi on yksinkertainen. Rautamalmi on pohjimmiltaan rautaoksidia. Rauta valmistetaan poistamalla siitä happi. Jäljelle jää raakarauta, jota kutsutaan raakaraudaksi. Tätä hapen poistoprosessia kutsutaan sulattamiseksi. Pelkistysprosessissa käytetään hiiltä, ja malmi kuumennetaan korkeaan lämpötilaan. Hiili irrottaa helposti hapen malmista korkeissa lämpötiloissa.

Toimintaperiaate

Masuunissa yhdistyvät kemialliset reaktiot ja fysikaaliset erot. Uunin yläosasta ladataan kerroksittain rikastettua rautamalmia (sinteriä tai pelletöityä malmia), kiveä (yleensä kalkkikiveä eli dolomiittia tai kalkkia) ja koksiksi kuivattua ja tislattua hiiltä (koks). Alhaalta puhalletaan kuumaa ilmaa (hot blast) tuyereista, jolloin koksin palaessa muodostuu pelkistäviä kaasuja (etenkin hiilimonoksidia, CO) ja suuri lämpötila uunin alaosaan.

Raaka-aineet ja prosessivaiheet

- Rautamalmista käytetään yleensä rikastettua malmia tai pelletöityjä malmeja.

- Koks toimii sekä lämmönlähteenä että pelkistävänä aineena.

- Kalkkikivi (flux) alentaa sulan raudan ja epäpuhtauksien sulamispistettä ja muodostaa lujan sulan kuona-aineen, joka voidaan erottaa raudasta.

Prosessissa yläosassa tapahtuu kuivatus ja esikuumennus, keskiosassa pelkistys ja alhaalla sulatus. Vaahtoava sulametalli ja kuona kerääntyvät uunin alaosaan, josta ne tasaisin väliajoin valutetaan ulos erillisinä tuotteina.

Kemialliset reaktiot lyhyesti

Keskeisiä reaktioita ovat esimerkiksi:

- CO muodostuminen: C + O2 -> CO2 ja CO2 + C -> 2CO

- Malmin pelkistyminen (yksinkertaistettu): Fe2O3 + 3CO -> 2Fe + 3CO2

- Joissain vaiheissa hiili voi myös itse reagoida: Fe2O3 + 3C -> 2Fe + 3CO

Näiden reaktioiden seurauksena happi poistuu rautaoksidista ja muodostuu metallista rautaa sekä palamis- ja pelkistyskaasuja, joita kutsutaan masuunikaasuksi (sisältää CO, CO2, H2 ja N2). Masuunikaasua hyödynnetään usein prosessin omissa lämpöhäviöiden kattamiseksi tai sähköntuotannossa puhdistuksen jälkeen.

Rakenteet ja jäähdytys

Masuuni on teräksinen ulkokuori, jonka sisäpuolella on tulenkestävä vuoraus (refraktaarit). Vuoraus suojaa teräskuorta ja pitää lämpötilat oikeina. Vuorauksen kuluminen on normaali osa käytöstä, joten masuunia huolletaan säännöllisesti (relining), ja osuissa kuten hupussa ja kuristimessa tarvitaan jatkuvaa kunnossapitoa. Uuni usein jäähdytetään vedellä tai nestetyypillisillä jäähdytysjärjestelmillä estämään teräskuoren ylikuumeneminen.

Tuotteet ja sivutuotteet

Päätuote on raakarauta (pig iron), joka sisältää yleensä 3–4 % hiiltä sekä piitä, mangaania, rikkiä ja fosforia. Raakarautaa jalostetaan edelleen teräkseksi esimerkiksi masuunin vieressä sijaitsevissa sulatuslaitoksissa (sähkösulatus tai masuunin ja konvertterin yhdistelmät).

Sivutuotteita ovat:

- Kuona (slag) – käytetään rakennusmateriaalina tai cementin raaka-aineena.

- Masuunikaasu – puhdistettuna ja käsiteltynä polttoaineena tai kemian teollisuuden raaka-aineena.

- Hiilipäästöt – merkittävä ympäristövaikutus, jota pyritään vähentämään teknisillä ratkaisuilla.

Energiatehokkuus ja ympäristö

Perinteinen masuuni on energiankulutukseltaan ja hiilipäästöiltään suuri. Nykyteknologiaan kuuluvat esimerkiksi esikuumauslaitteet (stoves), kaasu- ja lämmön talteenotto, pölyn ja rikkiyhdisteiden puhdistus sekä polttoaineen optimointi (hiilen osittainen korvaus nestemäisillä tai kaasumaisilla polttoaineilla). Teollisuudessa kehitetään myös vähähiilisiä vaihtoehtoja, kuten vetyllä tapahtuvaa pelkistystä (DRI/H2) ja hiilen talteenottoa (CCUS).

Huolto ja turvallisuus

Masuunin käyttö vaatii tarkkaa valvontaa: lämpötilojen, kaasujen koostumuksen ja kemiallisten päästöjen seuranta on välttämätöntä. Vuorauksen kuluminen, tukokset ja tulipalon vaara ovat olennaisia turvallisuusriskejä, joita vastaan on oltava turvajärjestelmät ja koulutettu henkilöstö. Myös ympäristöluvat ja päästörajoitukset ohjaavat toimintaa.

Vaihtoehdot ja tulevaisuus

Terästeollisuus siirtyy vähitellen monimuotoisemmiksi tuotantoketjuiksi: masuuniprosessin rinnalla käytetään sähköuuniprosesseja (EAF), suorana pelkistyksen menetelmiä (DRI) ja uusien päästötavoitteiden edellyttämiä teknologioita. Pitkällä tähtäimellä tavoitteena on vähentää fossiilisen hiilen käyttöä ja kuroa umpeen masuuniperäisten päästöjen osuutta teräksen kokonaishiilijalanjäljestä.

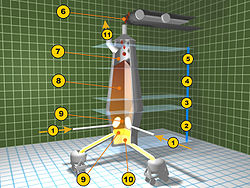

Masuunin kaavio1 . Cowper-uunien kuuma puhallus ("tuuli") 2. Sulamisvyöhyke (bosh) 3 . Rautaoksidin pelkistysvyöhyke (tynnyri) 4 . Rautaoksidin pelkistysvyöhyke (piippu) 5. Esilämmitysvyöhyke (kurkku) 6 . Malmin, kalkkikiven ja koksin syöttö7 . Poistokaasut8 . Malmin, koksin ja kalkkikiven kolonni9 . Kuonan poisto10 . Sulan harkkorauta11 . Savukaasujen kerääminen

Prosessi

Malmia, kalkkikiveä ja koksin muodossa olevaa hiiltä laitetaan masuunin yläosaan kerroksittain. Samalla uunin sisälle puhalletaan kuumaa ilmaa, jota kutsutaan "tuuleksi". Ilman syöttämiseen uuniin käytetään erityisiä suuttimia, joita kutsutaan "tuyereiksi". Suuttimet ovat uunin alaosassa. Tätä prosessia kutsutaan "puhallukseksi". Siksi sitä kutsutaan "masuuniksi". Koksi syttyy (syttyy tuleen) ja palaa. Tällöin syntyy hiilimonoksidia, koska happea ei ole riittävästi hiilidioksidin muodostamiseen. Hiilimonoksidi pelkistää sitten metallioksidia metalliksi ja tekee hiilidioksidia. Tätä prosessia käytetään raudan valmistukseen. Kalkkikivi muodostaa rautamalmin kiviaineksen kanssa ainetta nimeltä kuona.

Uunin alaosaa kutsutaan tulisijaan. Kun se on täyttynyt nestemäisellä raakaraudalla ja kuonalla, kuona poistetaan. Tätä kutsutaan kuorimiseksi. Kuona on rautaa kevyempää eikä se sekoitu raudan kanssa. Se kelluu raudan päällä. Kuonan tasolle tehdään reikä tulisijaan erityisellä poralla. Nestemäinen kuona valuu reiän läpi kuonapadaksi kutsuttuun astiaan. Tämän jälkeen rauta valutetaan pois uunista. Tätä kutsutaan napauttamiseksi. Pohjaan tehdään reikä, josta nestemäinen raakarauta tulee ulos. Se käytetään joko suoraan teräksenvalmistukseen, laitetaan erityiseen rautatievaunuun, jota kutsutaan torpedovaunuksi, tai siitä tehdään muotteja. Kun kaikki raakarauta on poistettu, kaksi reikää suljetaan tulenkestävällä savella. Savi jähmettyy hyvin nopeasti korkean kuumuuden vuoksi.

Raakarauta sisältää noin 4 prosenttia hiiltä, ja se olisi liian kovaa ja haurasta käytettäväksi. Ylimääräinen hiili on ensin poltettava pois. Raakarauta jalostetaan teräkseksi poistamalla siitä hiiltä (polttamalla ylimääräinen hiili pois). Nykyaikainen menetelmä raakaraudan hiilenpoistoon ja jalostamiseen teräkseksi on happiuunin perusmenetelmä. Historiallisesti on ollut myös muita menetelmiä, kuten Bessemer-konvertteri, avotakkauuni ja lammikkouuni.

Kaasut nousevat ylös ja kerääntyvät uunin yläosaan. Koska kaasu sisältää paljon hiilimonoksidia, se on arvokas polttoaine. Masuunin yläosaan kerättyä kaasua kutsutaan masuunikaasuksi. Sen jälkeen se pestään ja kuivataan, ja kaikki kiinteät hiukkaset, kuten noki tai malmipöly, kerätään talteen. Tämän jälkeen kaasu poltetaan hiilidioksidiksi erityisissä uuneissa, joita kutsutaan Cowper-uuneiksi tai kuumiksi masuuneiksi. Masuunikaasun poltosta syntyvää lämpöä käytetään sitten esilämmittämään puhallusilmaa, "tuulta", joka puolestaan puhalletaan itse masuuniin.

Kuona ei ole jätettä. Sitä voidaan käyttää eri tavoin. Siitä voidaan tehdä tiiliä ja käyttää rakentamiseen tai se voidaan sekoittaa betoniin. Masuunikuonaa sisältävä betoni on tavallista betonia vahvempaa ja lähes puhtaan valkoista, kun tavallinen betoni on likaisen harmaata.

Masuuni voi yleensä työskennellä 10-20 vuotta pysähtymättä. Tätä kutsutaan "kampanjaksi".

Kemiallinen esimerkki

Lämpötilassa 900-1600 °C tapahtuu pelkistyminen hiilen kanssa:

| 1. | 3 {\displaystyle 3} | Fe2O3{\displaystyle Fe_{2}O_{3}}} | ⟶ {\displaystyle \longrightarrow } | 2 {\displaystyle 2} | Fe3O4{\displaystyle Fe_{3}O_{4}}} |

| 2. | F e 3 O 4 + C {\displaystyle Fe_{3}O_{4}+C}} | ⟶ {\displaystyle \longrightarrow } | 3 {\displaystyle 3} | FeO{\displaystyle FeO} | |

| 3. | F e O + C {\displaystyle FeO+C} | ⟶ {\displaystyle \longrightarrow } | Fe{\displaystyle Fe} |

Nyt on tehty rautaa.

Kysymyksiä ja vastauksia

K: Mikä on masuuni?

A: Masuuni on suuri uuni, jota käytetään raudan sulattamiseen malmista.

K: Kuinka suuria masuunit voivat olla?

V: Masuunit voivat olla jopa 60 metriä korkeita ja halkaisijaltaan 15 metriä.

K: Mikä on masuunin toinen nimi?

V: Masuunia kutsutaan myös korkeiksi uuneiksi.

K: Mistä materiaaleista masuunit on valmistettu?

V: Masuunit rakennetaan yleensä teräskotelosta ja magnesiumoksidista tai muista tulenkestävistä materiaaleista valmistetuista tiilistä.

K: Miten masuuni jäähdytetään?

V: Masuunia jäähdytetään vedellä, joka virtaa kotelon ja tiilien sisällä.

K: Mikä on sulatusprosessi ja miten rautaa valmistetaan?

V: Raudan valmistusprosessi on sulatus, jossa rautamalmista poistetaan happi. Pelkistysprosessissa käytetään hiiltä, ja malmi kuumennetaan korkeaan lämpötilaan. Jäljelle jää raakarauta, jota kutsutaan raakaraudaksi.

K: Mikä on hiilen rooli raudan valmistuksen pelkistysprosessissa?

V: Hiili irrottaa helposti hapen malmista korkeissa lämpötiloissa.

Etsiä